《悩み相談内容》

製造業経営者から、もっとも多く寄せられる悩みの一つが「利益率の低下」です。

次のような声は、規模・業種を問わず、全国の製造業で共通しています。

「売上はあるのに利益が出ない」

「原価が上がり続けていて、もう限界」

「従業員を増やすほど利益率が落ちる」

「設備投資をしたいが、資金が残らない」

「値上げ交渉しても通らない」

「歩留まりが悪く、ムダなロスが減らない」

「工場長に任せても改善が進まない」

特に日本の中小製造業では、

- 材料高騰

- 人件費上昇

- 円安

- エネルギーコスト高

が同時に発生しており、利益率に直撃しています。

しかし

利益率が低い理由は、

「コストが高いから」「価格が上げられないから」

という単純な話ではありません。

製造業には、利益を下げる“構造的な理由”が存在するのです。

《回答》

製造業の利益率が上がらない最大原因は

「構造の分断」にある

多くの経営者は、

「コスト削減」

「値上げ交渉」

「設備投資の判断」

「生産性改善」

といった単体の対策を試みます。

しかし、利益率の本質は 単体ではなく“連動構造”で決まります。

製造業で起きている問題のほとんどは、

次のように複数の領域が絡み合って発生しています。

- 原価の上昇

- 工数の増加

- 歩留まりの悪化

- 品質トラブル

- 設備の老朽化

- 人材不足

- 管理職の育成不足

- 営業価格の不整合

- 在庫管理の甘さ

- 工程設計の非効率

- 生産計画のズレ

これらはすべて、別々の問題ではなく“構造上つながっている一つの問題”です。

しかし相談先はどうでしょう?

- 原価の問題 → 経理・税理士

- 工場の問題 → 工場長・製造部

- 採算悪化 → 営業部

- 人件費増 → 社労士

- 品質トラブル → 現場リーダー

- 生産計画 → 管理部

- 資金繰り → 銀行

それぞれが「自分の領域だけ」を見て判断します。

その結果、

改善策は増えるのに、利益は増えない。

これがまさに、製造業が陥る 「構造分断の罠」 です。

製造業の利益率は

原価 × 工程 × 人材 × 設備 × 営業 × 戦略 × 組織力

これらが一体になって初めて改善します。

つまり、点で改善しても利益は増えない。

経営構造をつなぎ直すことで初めて利益率は改善する。これが最初の答えです。

《結論》

利益率を上げるには「原価 → 工程 → 人材 → 設備 → 営業」

の順で構造を整えること

製造業は、業界特性が強いため改善アプローチにも“正しい順番”があります。

利益率改善の黄金順序はこれです:

- 原価構造の可視化(材料費・外注費・人件費を数値化)

- 工程のムダを特定(工数・段取り・歩留まり・ロス)

- 人材構造の整理(役割・責任・技能・育成)

- 設備投資判断の最適化(老朽化・稼働率・費用対効果)

- 営業価格の整備(採算と価格の不整合を解消)

- 組織横断のPDCA体制(部門間の分断を解消)

- 最後に、利益率と連動した中期経営戦略を作る

この順番を間違えると、

- 改善が一時的

- 生産性が上がらない

- 投資効果が出ない

- 値上げができない

- 人材が定着しない

などの問題が何度も再発します。

逆に、この順序で整えるだけで、

利益率は 3% → 8% → 12% と改善していきます。

日本の製造業の平均利益率は

- 製造業全体:4〜6%

- 中小部品加工(公表データ):2〜4%

- 高収益モデル企業:15〜20%

と大きく差があります。違いは“技術力”ではなく“構造の整え方”です。

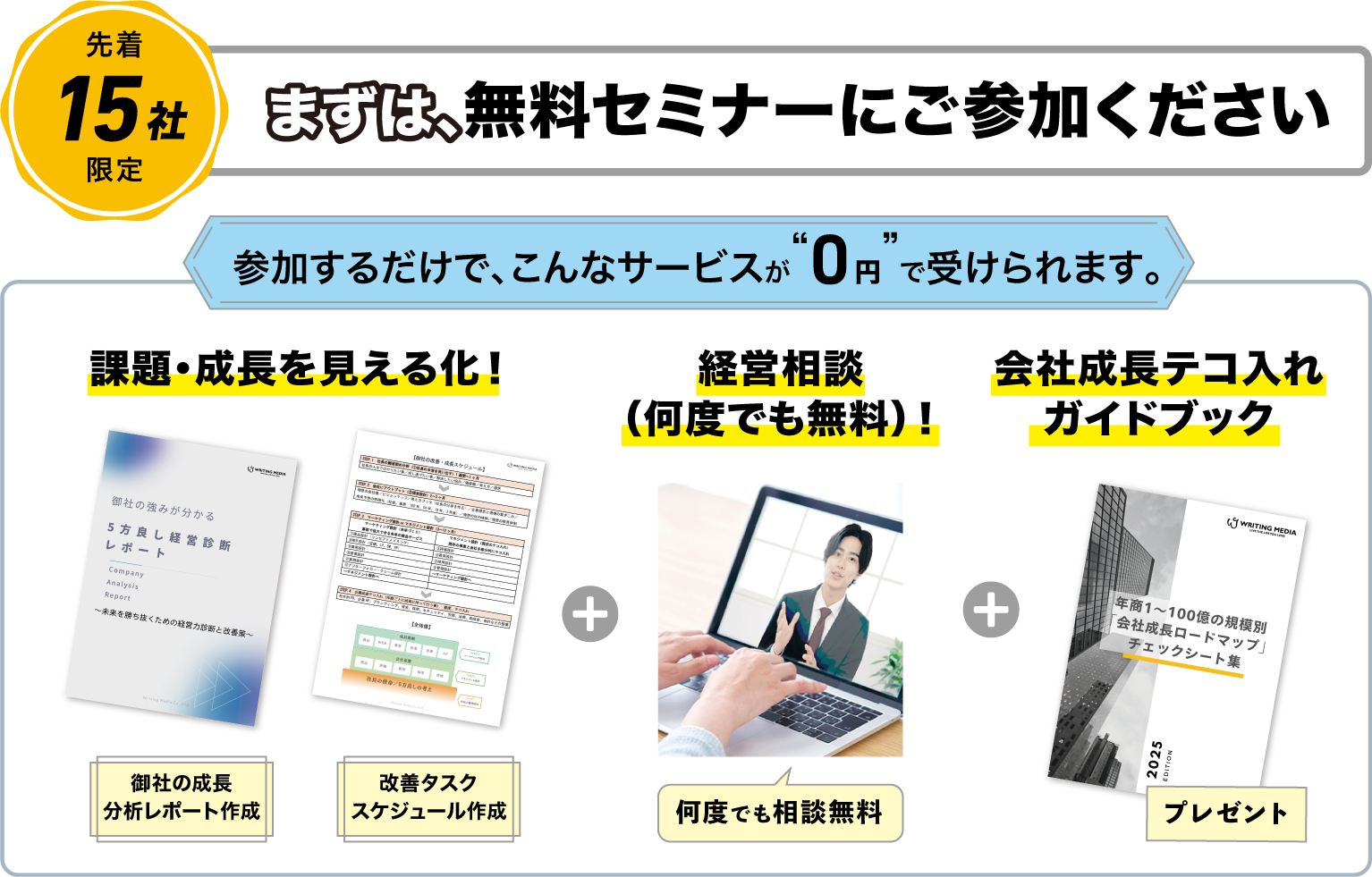

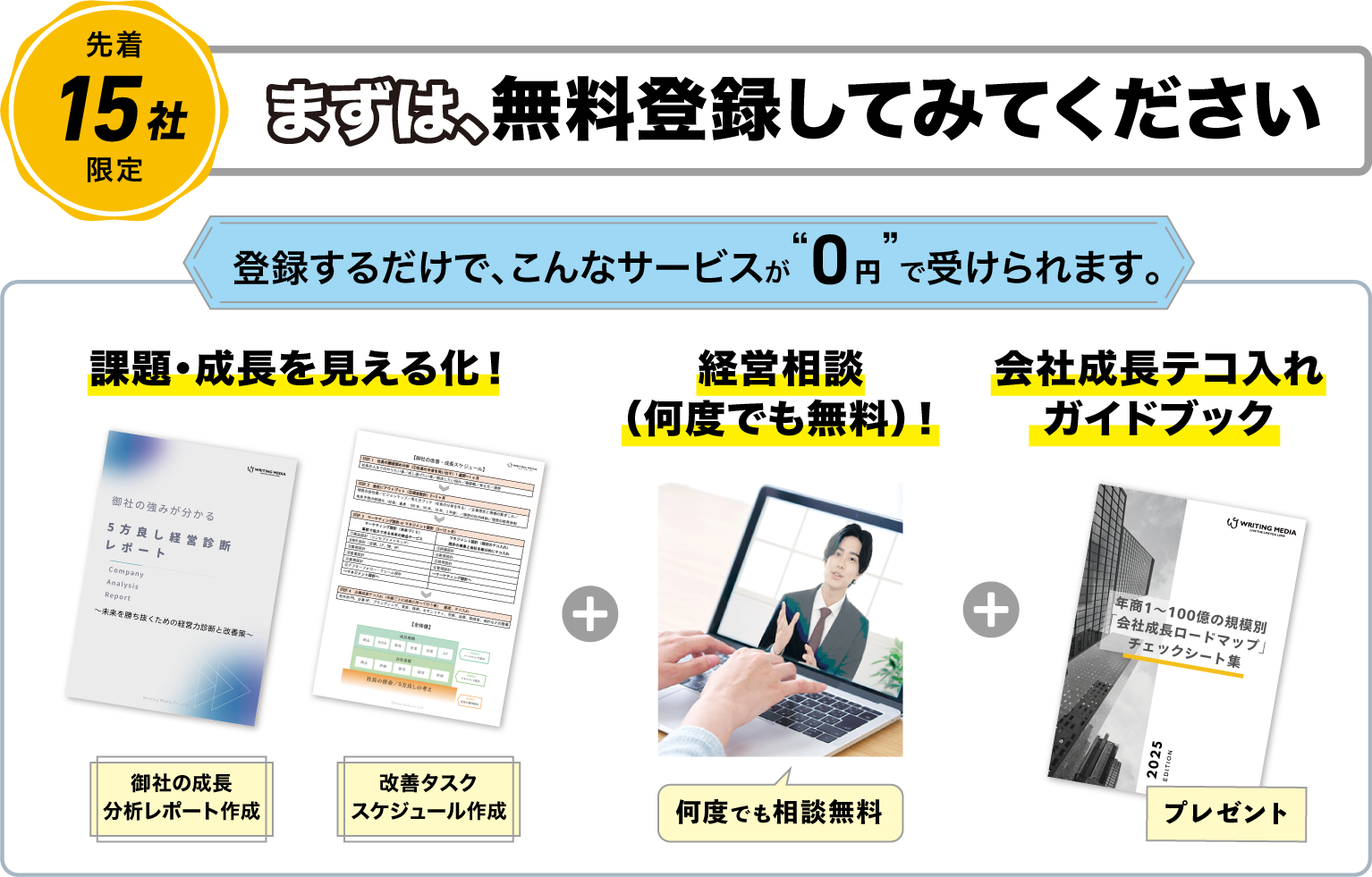

5方良し経営を体系的に知りたい方へ

《無料セミナー 開催中》

《無料セミナー 開催中》

― 利益・理念・幸せを両立させる新時代の経営 ―

「利益だけでなく、人も会社も幸せにする経営」

それが 5方良し経営。 「会社・従業員・顧客・社会・次世代」すべてが豊かになる仕組みを体系的に学べます。

5方良し経営セミナーとは?

経営の原理原則を、実践ワークと事例で学べる90分講座。

《悩みの分解》

製造業の利益率が上がらない“10の構造的要因”

製造業の利益率問題は、

「原価が高い」「値上げできない」といった“表面的な理由”では説明できません。

実際には、

工程・原価・営業・設備・人材・組織・顧客・市場

が複雑に絡み合った「構造的欠陥」が原因です。

以下では、利益率を下げる10の根本構造を整理します。

1. 会社良しの壁

原価構造が“見える化されていない”

多くの製造業では、

「見積原価」と「実際原価」が一致していません。

よくある構造問題:

- 材料費の高騰を“勘”で吸収している

- 外注費が毎月変動している

- 現場で起きているムダが原価に反映されていない

- 個別案件ごとの利益が正確に出せていない

- 「どの製品が儲かっているのか」誰も説明できない

結果として、

正しい利益率を測れず、改善ポイントが特定できない。

2. 原因構造

工程のムダが“構造として固定化”されている

製造業では「ムダがある」と認識していても、

ムダを出す“原因構造”が分かっていないケースが多い。

例えば:

- 段取りに時間がかかりすぎる

- 歩留まりが改善しない

- 不良率が減らない

- 段取り替えの順番が最適化されていない

- QC工程表が形骸化している

- 多品種少量生産に工程が追いついていない

これらはすべて、

個別改善ではなく“工程設計の構造そのもの”の問題 です。

3. 従業員良しの壁

人材構造が“属人化”している

典型的な構造問題:

- ベテランしか作業を理解していない

- 技能継承ができない

- 標準作業がない

- 教育体系がない

- 工場長や主任が“現場対応”に追われ管理できていない

結果として、

人的ムダ・品質バラつき・工数肥大化が発生し、

利益率が下がる。これは能力不足ではなく、

「人材構造を設計していない」ことが原因 です。

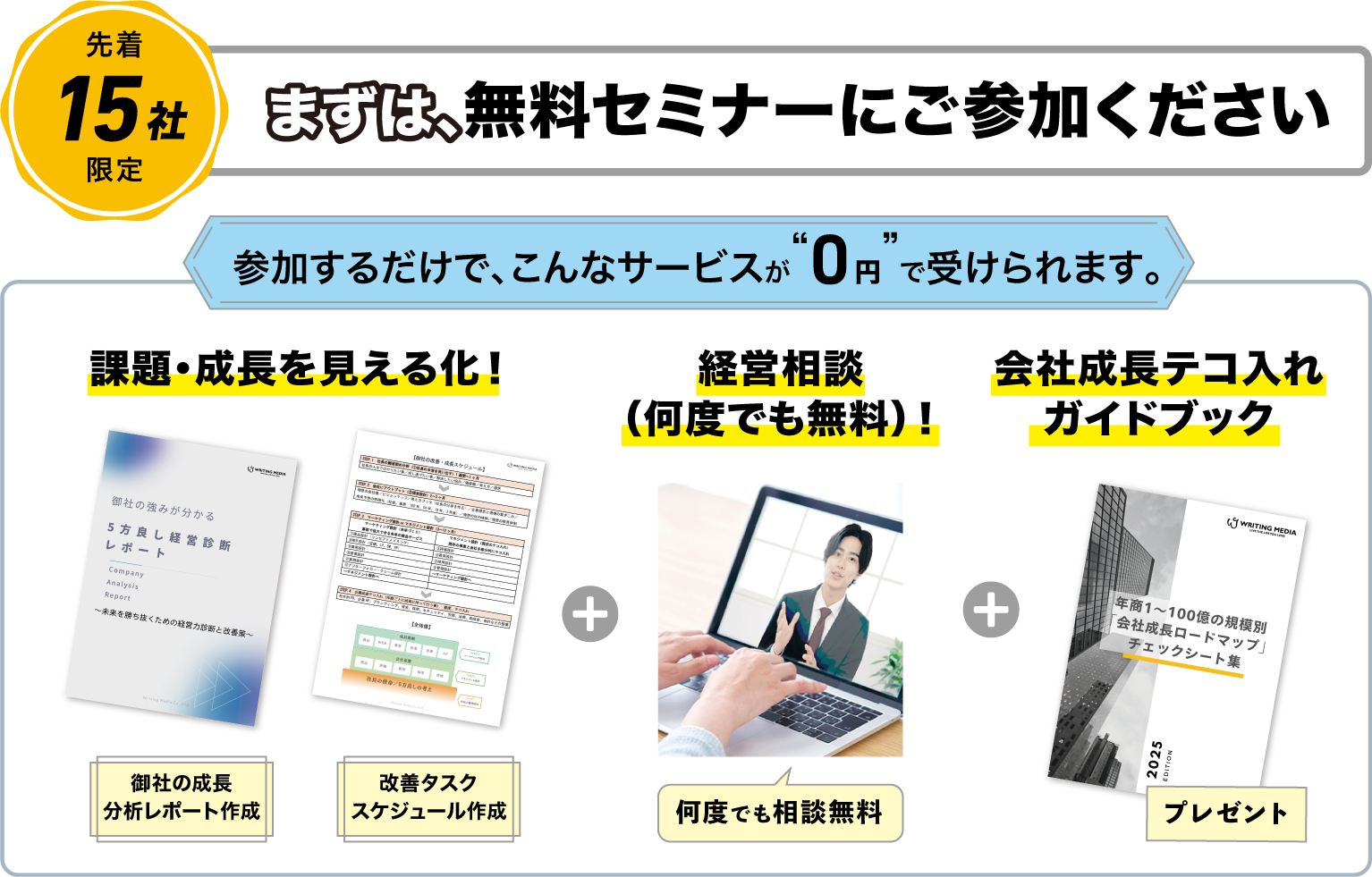

5方良し経営を体系的に知りたい方へ

《無料オンライン説明会 開催中》

《無料オンライン説明会 開催中》

『5方良し経営 実装プログラム』

学ぶだけで終わらせない

5方良し経営を自社に導入し、売上・組織・理念を同時に成長させるための実装支援サービスです。

- 経営理念の言語化と浸透

- 採用・育成・評価の仕組み構築

- 集客・利益設計:業務改善から経営まで一気通貫

4. 会社良しの壁

設備投資の判断基準が曖昧

よくある悩み:

- 「この設備を買うべきかどうか判断できない」

- 「老朽設備だが、更新すべきか迷う」

- 「効果測定ができないから投資を後回しにしてしまう」

設備投資が進まない理由は、

設備投資を判断する“構造”がないから。

本来必要な指標:

- 稼働率

- 停止ロス

- 故障頻度

- 保全コストの推移

- ROI(投資回収期間)

- 営業戦略との整合性

これらが揃っていないと、投資は常に後手になります。

5. 顧客良しの壁

営業価格と原価が“分断”されている

製造業の典型的な構造問題:

- 営業が原価を把握していない

- 安売りによって粗利が崩壊

- 値上げ要求が通らない

- 価格交渉の仕組みが存在しない

結果として、

顧客との関係が“価格依存”になり、利益が残らない。

本来、営業と工場は「利益をつくるチーム」

であるべきなのに、分断されている企業が多い。

6. 全社プロジェクトになっていない

組織が縦割りで“連携不全”が起きている

製造業は特に縦割りが強い業界です。

- 営業

- 製造

- 品質

- 購買

- 管理部

- 経理

それぞれの目標が別々に設定されており、

利益率改善が全社プロジェクトになっていない。

たとえば:

- 営業 → とにかく受注

- 製造 → とにかく生産

- 品質 → とにかく不良を減らす

- 購買 → コストダウン

- 経理 → 計画と数字合わせ

この構造では利益率が上がるはずがない。

7. 世間良しの壁

市場変化を捉えられていない

多くの経営者が最後にぶつかる壁。

製造業を取り巻く環境は激変しています。

- AI化

- DX化

- 人口減少

- 多品種少量化

- 顧客リードタイム短縮

- 海外企業の台頭

- 材料高騰

市場の変化=利益率に直結します。市場が変わっているのに、

旧来の生産方式のまま では勝てません。

8. “構造的欠陥”

原価計算システム・生産管理の仕組みが古い

典型例:

- Excel管理

- 勘と経験で計画

- 製番管理が曖昧

- 標準工数が存在しない

これらはすべて、生産性の低下 → 利益率低下

につながる“構造的欠陥”です。

9. 現金が寝ている状態

在庫・仕掛品が多すぎ、キャッシュが減る

製造業が「利益が出ているのにお金がない」理由はこれ。

- 仕掛在庫が多い

- 材料買いすぎ

- 完成品が売れず滞留

- 不良在庫が多い

- 棚卸し差異が多い

在庫=現金が寝ている状態 です。

利益率を上げるには、在庫の構造改善が欠かせません。

10. 経営者特有の壁

判断軸がなく、意思決定が遅い

最後の構造問題はこれ。

- 設備投資の判断が遅れる

- 人材採用の意思決定が遅れる

- 値上げ交渉の判断が遅れる

- 不採算品目の撤退判断ができない

製造業の利益率は“スピード”で決まります。

判断軸が整っていないと、利益はダラダラと漏れていきます。

製造業の利益率が低い原因は、

「コスト高」でも「人件費増」でもありません。

原因はただ一つ:

利益構造が分断されていること。

原価・工程・人材・設備・営業・市場・組織がつながっていないこと。

構造をつなぎ直せば、製造業の利益率は確実に改善します。

売り上げUPを急いでしたい方へ

ー あなたの頭の中を整理し、売上を何倍にも ー

ー あなたの頭の中を整理し、売上を何倍にも ー

経営の悩み、整理できていますか?

「社長の分身」は、あなたの“もう一人の頭脳”として、

売上・利益・組織・理念を一気に最適化します。

《こんな方におすすめ》

売上が伸び悩んでいる/幹部が育たずすべてを自分で抱えている/経営の方向性を整理したい

《相談実績》:年商1〜100億まで対応

売上UP・利益UP・組織の自走化/理念経営・次世代育成・事業承継まで網羅

《解決策》

製造業の利益率を最大化する“唯一の正しい改善プロセス”

製造業の利益率を上げるには、

原価 → 工程 → 人材 → 設備 → 営業 → 経営判断

の順で改善することが最も効果的です。

多くの企業が失敗するのは、

- 現場だけ改善する

- 営業だけ改善する

- 値上げだけ行う

など 部分最適の改善 を行うから。

利益率は“全体最適”でしか上がりません。

以下では、製造業が採用すべき 10の利益率改善プロセス を解説します。

1. 最重要

原価構造の「見える化」から着手する

利益率改善の出発点は

「本当の原価を知ること」 です。

原価見える化シートで以下を可視化します:

- 材料費

- 加工賃(工賃)

- 外注費

- 固定費配賦

- 間接工数

- 歩留まり

- 不良率

- 設備稼働率

- 個別案件の利益率

これが見えると「どこで儲かり、どこで損しているか」が一瞬で分かります。

具体施策:

- 原価計算の標準化

- 製品別損益の作成

- 加工時間の計測

- 外注単価の棚卸し

- 不採算品目の撤退判断

原価を把握できれば、

利益率改善の60%が完了したも同然 です。

2. 利益率に直結

工程改善(IE:Industrial Engineering)の導入

工程は利益率に直結します。

改善ポイントは以下:

- 段取り時間削減

- 工程統合・工程分割

- 動線改善

- 標準作業票の整備

- 歩留まり改善

- 不良分析

- 多能工化

- ボトルネック工程の特定

- レイアウト最適化

例:

段取り時間 40分 → 15分 に短縮できれば、

年間 500万円〜数千万円の利益改善は普通に起こります。

また、工程改善は

「現場の経験 × データ」 の両方が必要。

属人化しない“仕組み改善”こそが利益を生みます。

3. 《従業員良し》

人材構造の再設計

製造業の人材は“仕組み化”が命。

組織施策:

- 標準作業書の整備

- 能力マップの作成

- 多能工育成

- リーダー層の育成

- ベテラン技術の形式知化

- 評価制度の再構築

- 作業者ごとの工数や品質データの見える化

属人化が消えると:

- ムダが消える

- 品質が安定する

- 工数が減る

- 生産計画が立てやすくなる

- 採用・配置の最適化が可能になる

つまり、人材構造を変えるだけで

利益率が数%〜10%以上向上します。

4. 未来を読み解く経営判断

設備投資の判断基準をつくる

ここが曖昧な企業は絶対に利益率が上がりません。

必要な指標:

- 設備稼働率

- 故障ロス(ダウンタイム)

- 歩留まり

- 品質ロス

- サイクルタイム

- 設備老朽化指数

- ROI(投資回収期間)

これにより:

- 今買うべき設備

- 延命すべき設備

- 廃棄すべき設備

- 投資優先順位

が明確になります。設備投資は「勘」ではなく

“データで未来を読み解く経営判断” です。

5. 利益率改善が進む

営業 × 工場の連携による「適正価格化」

製造業の利益率を壊す最大要因

それは 営業の安売り。

営業改善構造:

- 原価ベースの見積り

- 値上げ交渉マニュアル

- 顧客分類(優良 / 取引停止)

- 付加価値の言語化

- 見積り作成プロセス標準化

- 原価情報のリアルタイム共有

営業が正しい価格で売れば、

利益率改善は一気に進みます。

6. 製造業のKPI

OEE(総合設備効率)の導入

世界で最も使われる製造業のKPI。

OEE=

・稼働率

・性能稼働率

・良品率

の掛け合わせ。

OEEを改善すると、

利益率が劇的に改善します。

失敗企業:OEEを「現場だけの管理項目」にする。

成功企業:OEEを「経営管理指標」として扱う。

7. 利益を食い尽くす

在庫・仕掛品削減(キャッシュ改善)

在庫は利益を食い尽くします。

改善ポイント:

- 仕掛在庫の可視化

- 生産計画の再構築

- 材料購買の適正化

- ABC分析

- 不良在庫の棚卸し

- 販売計画と生産計画の接続

- リードタイム短縮

在庫が減ると

- 倉庫費

- スペース

- 管理工数

- ミス

が全て減り、キャッシュが増えます。

8. 利益率改善の基盤

生産管理システム(ERP / MRP)の導入・改善

Excel管理ではすでに限界です。

システム導入のポイント:

- 製番管理

- 工程管理

- 原価管理

- 進捗管理

- 調達管理

- 生産計画

- 出荷管理

これが統合されると:

- 生産遅延が減る

- 納期遵守率が上がる

- 原価が正確になる

- 計画生産が可能になる

利益率改善の基盤になります。

9. 最速で利益率を上げる方法

不採算案件の撤退

製造業は「過去からの惰性取引」が多い。

- 赤字顧客

- 赤字商品

- 赤字ロット

- 手間だけかかる案件

これらを続けている限り、

いくら改善しても利益率は上がりません。

撤退基準:

- 粗利率

- 実行工数

- 不良率

- クレーム率

- 取引条件

- 将来性

これを数値化して、撤退判断を行います。

10. 利益率の“司令塔”

経営者の判断軸を整える

製造業は複雑です。

だからこそ、

経営者が 判断基準(コンパス) を持つ必要があります。

判断軸が整うと:

- 投資判断が速くなる

- 不採算案件を切れる

- 人材配置が最適化できる

- 営業が受注すべき案件が分かる

- 事業の未来が明確になる

つまり、利益率を上げる最大の要因は「経営者の意思決定速度」 です。

《一般的解決策》

よくある誤り

多くの製造業が以下を行いますが、成果が出にくい方法です。

- 現場に「頑張れ」と言う

- 設備投資を控える

- 営業に「値上げしろ」と言う

- コストダウンだけ進める

- ミスを叱責する

- 残業でカバーする

- 改善活動が単発で終わる

これらは 部分最適で根本改善につながらない。

製造業の利益率改善の本質は次の一文に尽きます。

「工程・原価・組織・設備・営業・判断軸を “構造としてつなぎ直す” こと。」

構造が整えば、利益率は“自然に”上がり続けるようになります。

《5方良し経営的解決策》

製造業の利益率改善は“五方向に価値を

循環させる経営行為”である

製造業における利益率の改善は、

単なる「数字の改善」ではありません。

利益率が上がるということは、

会社 → 従業員 → 顧客 → 世間(地域) → 次世代

へと価値が波紋のように広がっていく行為です。

つまり利益率の改善は、

企業価値を五方向へ循環させる未来投資 です。

ここから、それぞれの方向にどんな価値が生まれるのかを“構造的に”解説していきます。

《会社良し》

利益率改善は「守り」ではなく「未来への攻め」を可能にする

製造業にとって利益率は 企業の生命線 です。

利益率が上がると何が起きるか?

- 設備更新が止まらなくなる

- 技術投資が継続できる

- 原価管理が高度化する

- 適正価格での商談が増える

- 企業格付けが上がり、金融機関からの信用が増す

- 新工場や増築などの意思決定が早くなる

- 新規事業への投資ができる

さらに、利益率が高い製造業は

不況に強い・競争に強い・採用に強い

という“三強体質”を手に入れます。

つまり、利益率改善は「現場の効率化」ではなく

会社の未来を作る経営行為 そのものです。

《従業員良し》

利益率改善は“働きやすさ × 成長機会 × 給与改善”を生む

社員にとって利益率が高い会社は、

シンプルに「働きやすい会社」です。

なぜか?

利益率が低い会社 →

- 残業が多い

- 納期に追われる

- 設備が古い

- 改善が進まない

- 責任だけが重い

利益率が高い会社 →

- 設備投資が進む

- 生産性が高い

- ムダ作業が減る

- 適正人員で回る

- 給与を上げられる

- 教育投資ができる

- ・離職率が低下する

利益率が高まると、

社員の安全・成長・幸福度 がすべて上向きます。製造業は「人」こそ資産。

だからこそ、利益率改善は“従業員良し”に直結するのです。

《顧客良し》

利益率が高い企業ほど「品質・納期・提案力」が安定する

顧客から見ると、利益率の高い製造業は

最も安心して取引できるパートナー です。

なぜなら、利益率が高い企業ほど:

- 設備が新しく品質が安定

- 工程が最適化され納期遵守率が高い

- 営業と現場の連携が良く提案力が高い

- 技術投資ができるため付加価値が上がる

- 突発トラブルに強く、取引リスクが小さい

結果として顧客の側にもメリットが広がる。

- 不良が減る

- 返却や再発注のムダが減る

- 在庫が最適化できる

- 信頼関係が深まり継続取引につながる

- OEM/ODMなど大型案件が増える

利益率改善とは、

顧客に対する価値提供の“質を底上げする行為”なのです。

《世間良し》

製造業の利益率改善は「地域経済と産業インフラ」を守る

製造業は地域経済の基盤です。

利益率が低い会社が増えると、

- 雇用減少

- 工場閉鎖

- 技術断絶

- 地元企業消失

- 工業団地の衰退

という連鎖が起こり、

地域の経済は急激に弱ります。

しかし、利益率が高い企業が増えると:

- 雇用が安定する

- 若手が製造業に戻ってくる

- 産業クラスターが維持される

- 地域の税収が増える

- 取引先も潤う

- 技術が次世代に残る

- 町工場・中堅製造業のブランド価値が上がる

つまり、製造業の利益率改善は

地域そのものを豊かにする社会貢献 です。

《次世代良し》

利益率が高い会社は「後継者が引き継ぎたい会社」になる

後継者が会社を継ぐかどうか

その最大の判断基準は“会社が稼げるかどうか”です。

利益率が高い会社の特徴:

- 再投資ができる

- 設備更新が止まらない

- 人が辞めない

- 新規事業が回る

- 経営判断がしやすい

- 金融からの信頼が厚い

- 会社の将来性が高い

つまり後継者は

利益率の高い会社ほど継ぎたくなる。

反対に、利益率が低い会社は:

- 借金が増える

- 設備が古い

- 人が足りない

- 現場が疲弊

- 改善しても成果が出ない

- 社長しか判断できない

その結果、

「継ぎたくない会社」になってしまいます。

利益率の改善は、“会社の未来を守る行為” でもあるのです。

製造業の利益率改善とは

数字を改善する行為ではなく、価値を五方向へ循環させる経営行為である。

- 会社が強くなる

- 社員が育つ

- 顧客に価値が届く

- 地域が潤う

- 次世代が会社を受け継ぐ

この全てを同時にもたらすのが

「利益率改善」という最強の経営戦略です。

社長の分身:製造業の利益率を“構造ごと”改善する伴走者それが「社長の分身」

製造業の経営者が抱える悩みは、実はすべて 単発の問題ではなく、構造としてつながっています。

- 原価が下がらない

- 歩留まりが悪い

- 現場改善が続かない

- 設備投資の判断が遅れる

- 見積単価の根拠が弱い

- 価格交渉ができない

- 技術者が辞める

- 採用ができない

- 人件費が膨らむ

- 加工時間が読めない

- 部門間の調整がカオス

これらは別々の課題に見えて、

実は “同じ構造の問題” から発生しています。

では、なぜ多くの経営者は改善できずに悩み続けるのか?

理由はただ1つ。

経営者の頭の中にある「判断基準」を整理する相手がいないから

製造業の利益率改善の本丸は、

現場改善でも、コスト削減でも、営業強化でもなく、

社長の“判断基準”の構造化です。

社長だけがすべての意思決定をしている限り、

利益率改善は「一時的」で止まります。

だからこそ必要なのが、

社長の頭脳を“外側にもう一つつくる存在”=社長の分身

社長の分身とは、単なる経営コンサルではありません。

あなたの会社専属の

経営判断パートナー × 現場改善ディレクター × 財務戦略ナビゲーター

が一体化した存在です。

製造業に特化したノウハウをもとに、

あなたと同じ目線、同じ価値観、同じゴールを共有しながら、

次の項目を 構造ごと整理・設計・実行 していきます。

社長の分身が提供する価値

① 社長の本音を引き出し、経営判断の軸をつくる

製造業の社長の悩みは表には出ません。

- 現場には言えない

- 幹部には本音を見せられない

- 金融機関には弱みを言えない

- 家族に心配をかけたくない

その“誰にも言えない本音”こそ、利益率改善の核心です。

社長の分身は、対話を通じて

- 理念

- 価値観

- 判断基準

- 未来像

- 不安

- 葛藤

- 会社の強みと弱み

をすべて言語化します。

② 製造業の利益構造を“見える化”し、判断の迷いを消す

製造業特有の利益構造を分解し、

「どこが利益を生み、どこが利益を失っているのか」を明確化します。

例:

- 加工時間×人件費×設備稼働率

- 材料費の変動

- 歩留まりの変化

- 段取り時間

- 現場ロス

- 外注比率

- 不良発生率

- 工程ごとの収益性

これらを一枚のシートにまとめることで、

これまで曖昧だった判断が 数字で決められるようになる。

③ 現場改善 × 経営改善 × 財務改善を“同時進行”で実行

多くのコンサルは単品対応です。

- 生産管理だけ

- 財務だけ

- 原価だけ

- 歩留まりだけ

- 採用だけ

これでは改善は続きません。

社長の分身は、

会社全体を一貫構造で改善 します。

- 原価改善

- 歩留まり改善

- 加工時間短縮

- 見積単価の標準化

- 採算管理

- 現場リーダー育成

- 部門間連携

- 生産性向上

- キャッシュフロー改善

“利益につながる順番”で改善を進めるため、

無理なく、止まらず、成果が積み上がる仕組みをつくります。

④ 組織に“判断できる幹部”を育て、社長の負担を軽減

利益率の高い製造業の共通点はただ一つ。

社長がすべてを判断していない。

社長の分身は、

幹部や現場リーダーに「判断基準」を移植します。

- 何を優先するか

- どこに投資するか

- 価格交渉はどこまで可能か

- 現場改善の着眼点

- 人件費の最適化

- 品質とスピードのバランス

この“判断の経験値”を再現性のある形に変換し、

幹部が自走できる組織へ育てます。

⑤ 経営構造を仕組み化し、利益率を“永続的に”改善

最終的に利益率が安定するかどうかは、

仕組みとして残るかどうか で決まります。

社長の分身がつくる仕組み:

- 利益率管理シート

- 見積単価の要素分解テンプレ

- 加工時間データベース

- 改善会議の構造

- 幹部会議の構造

- 現場改善サイクル(PDCA)

- 採用基準・育成基準

- 新規設備投資の判断基準

- 外注最適化フロー

これらが「会社の資産」として残ることで、

社長が変わっても、現場が入れ替わっても、

利益率は落ちません。

つまり、

会社が“永続的に儲かる構造”になる。

一度、社長の分身にご相談ください

年商 1〜100億規模 の製造業に特化して支援しています。

- どんな悩みでも無料で相談可能

- 社長の本音・理想・未来像を丁寧に引き出します

- 原理原則に沿った利益改善構造を提供します

- 現場と経営をつなぎ、丸ごと伴走します

(社長の本音を出して、理想を描き、原理原則にもとづいて、

あとは丸投げしてください。すべて構造化して返します。)